Liens rapides pour notre sélection de codeurs incrémentaux et absolus :

Qu'est-ce qu'un codeur incrémental ?

Les codeurs incrémentaux sont des composants d’automatismes rotatifs (capteurs angulaires).

Ils sont le premier maillon d’une chaîne d’automatismes.

Ils existent en plusieurs technologies :

- En technologie optique (les plus courants)

- En technologie magnétique

- En technologie inductive

Quelle que soit la technologie utilisée, ils fournissent un signal incrémental traité par un automate ou un calculateur (unité de traitement) par fonction de comptage / décomptage des impulsions générées par le codeur incrémental.

Le codeur incrémental est mécaniquement solidaire de l’axe d’entrainement (moteur ; axes de machines-outils ; capteurs à câble ; robots, etc.).

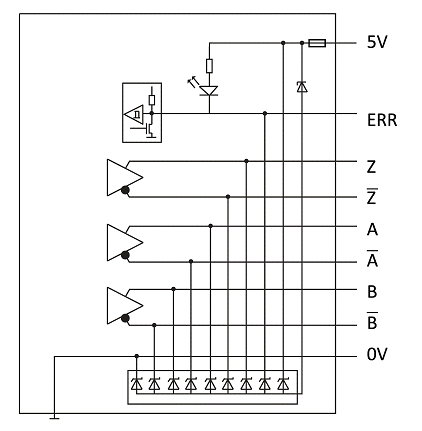

Les signaux de sorties sont des trains d’impulsions généralement sur 6 voies pour le comptage décomptage et 12 (6+6) s’ils sont également utilisés pour la commutation des phases U ; V ; W des moteurs électriques.

Fonctionnement d’un codeur incrémental : systèmes de lecture

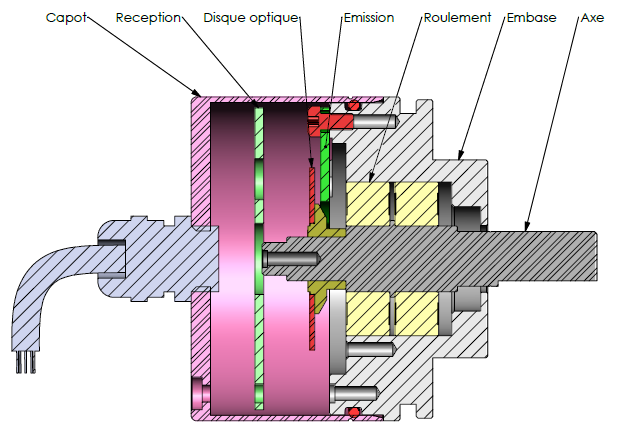

Le codeur incrémental optique

Le codeur incrémental optique, comme son nom l’indique, fonctionne avec la technologie optique. La pièce maîtresse du système de lecture est le disque en verre ou en polycarbonate. Sur le disque sont gravées des fentes très précises et équidistantes qui définissent le nombre d’impulsions (résolution) par tour du codeur. Un composant d’émission de lumière, la plupart du temps une LED (Diode Electro Luminescente) qui émet de la lumière dans l’infrarouge c’est-à-dire avec une longueur d’onde de 850 nm et d’un récepteur sensible à la lumière infrarouge.

Le récepteur est un composant électro-optique de très haute intégration. Par exemple, on trouve sur un chip de 5×5 mm des photodiodes, des amplis op, des triggers de Schmitt, des comparateurs, des régulateurs, etc. sans oublier le diaphragme, partie essentielle qui est souvent collée sur le chip et qui a une fonction de « guide de la lumière » pour bien canaliser les photons vers les photodiodes réceptrices.

Le codeur incrémental magnétique

Il existe deux principes bien connus pour la lecture magnétique :

- La lecture par aimant central

- La lecture par disque magnétique

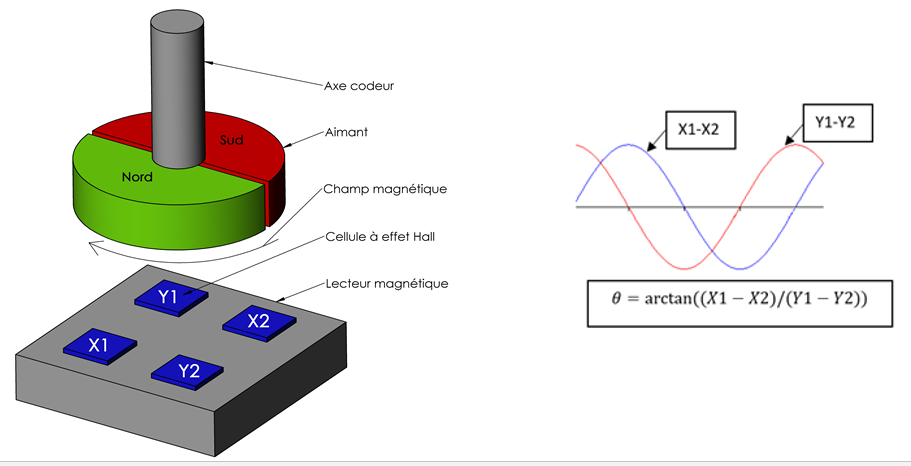

Principe de fonctionnement avec l’aimant central

Un chip programmable de 5×5 mm situé au centre d’un circuit imprimé est le composant principal d’un codeur incrémental magnétique. Ce composant de très haute intégration est composé de cellules en matériaux semi-conducteurs sensibles aux champs d’inductions magnétiques.

Un aimant cylindrique en samarium cobalt (SmCo) ou néodyme (NdFeB) placé au centre de l’axe d’entrainement du codeur incrémental est composé de 2 pôles (nord et sud).

Lorsque l’aimant tourne, il provoque une différence de potentiel aux bornes des cellules Hall. Ce signal (différence de potentiel) est de forme sinusoïdale et équivaut à une sinusoïde par tour de codeur (0 à 360°).

Principe du codeur à aimant central

Avantages de la lecture magnétique :

- Tenue en température élevée (120° et plus)

- Conception simple

- Facilité de montage et de réglage

- moindre exigence en précision

- miniaturisation possible

- fonctionnement en environnements sévères (moteurs électriques)

- coût de fabrication réduit

Inconvénients de la lecture magnétique :

- Précision moindre

- Faible résolution (1024 points par tour)

- Jitter élevé dû à l’interpolation du signal sinusoïdal unique pour un tour de codeur

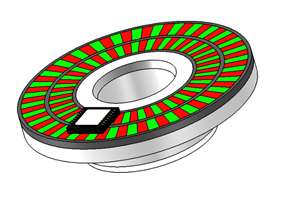

Principe de fonctionnement avec disque magnétique

Ce principe fonctionne comme le codeur optique mais la technologie utilisée est magnétique.

Le disque magnétique est réparti en plusieurs zones (64 pôles paires nord et sud) magnétiques.

- Meilleure précision sur les rapports cycliques et sur le déphasage. Moindre que le disque optique mais nettement supérieur à la lecture avec l’aimant central

- Une seule carte de traitement au lieu de 2 sur la lecture optique

- Possibilité de résolution élevée (jusqu’à 65536 points par tour)

Le codeur incrémental inductif

Les codeurs inductifs sont des codeurs remarquables tant par leur robustesse, leur tenue en température, vibrations, accélérations et leur précision.

La technologie utilisée pour lire une cible (disque) est l’induction.

La cible constituée en matériaux ferromagnétiques conducteurs (cuivre) est gravée sur un substrat (FR4 le plus courant).

La technologie inductive est connue depuis 1833, énoncé par Heinrich Emil LENZ, physicien russe. Mais les éléments essentiels de ce type de codeur sont les bobines différentielles parcourues par un courant de haute fréquence qui produisent dans l’espace environnant ses extrémités un champ électromagnétique variable.

Lorsque la piste conductrice du disque gravé entre dans cette zone, elle sera le siège de courants de Foucault, et d’après la loi de LENZ, ces courants s’opposent à la cause qui leur a donné naissance et créent donc une induction de sens contraire à l’induction des bobines, ce qui entraine une réduction de son coefficient d’auto-induction.

Disque inductif à lecture standard

Disque inductif à lecture différentielle

Au regard des 2 photos ci-dessus deux principes de lecture sont possibles :

- La lecture standard qui fonctionne comme un détecteur de proximité inductif

- La lecture différentielle est la mieux adaptée pour les codeurs inductifs, elle garantit une meilleure immunité aux perturbations électromagnétiques générées par les charges externes inductives telles que les moteurs, variateurs, électrovannes etc. La lecture différentielle fonctionne selon le principe du transformateur différentiel qui est bien connu, et a depuis longtemps fait ses preuves avec les capteurs LVDT (Linear Variable Differential Transformer). Une onde sinusoïdale de haute fréquence (1 – 2 MHz) parcourt la bobine primaire du transformateur et génère un champ électromagnétique. Les deux bobines secondaires sont disposées dans une configuration différentielle parfaitement symétrique par rapport à la bobine primaire. Le champ électromagnétique alternatif généré par la bobine primaire induit dans chacune des bobines secondaires une tension selon la loi de Michael Faraday (1791-1867 Physicien, chimiste anglais) :(E = -dΦ / dt).

Chaque technologie a ses avantages et ses inconvénients

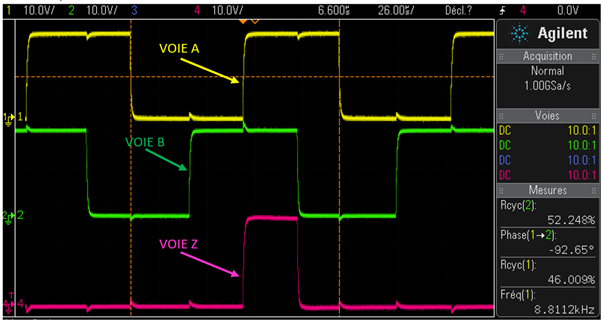

Caractéristiques et précision des signaux de sortie

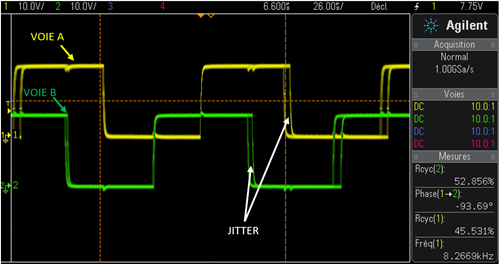

On distingue les 2 signaux appelés la voie A (en jaune) et la voie B (en vert). Pour un sens de rotation horaire (sens des aiguilles d’une montre avec vue sur l’axe du codeur) nous constatons que le 1er front montant du signal B (vert) monte avant le 1er front montant de A (jaune). C’est grâce à cet ordre que l’électronique de traitement du signal peut connaître le sens de rotation du codeur. Cela s’appelle la discrimination de sens de rotation.

Signaux A, B, Z d'un codeur incrémental relevés sur un oscilloscope

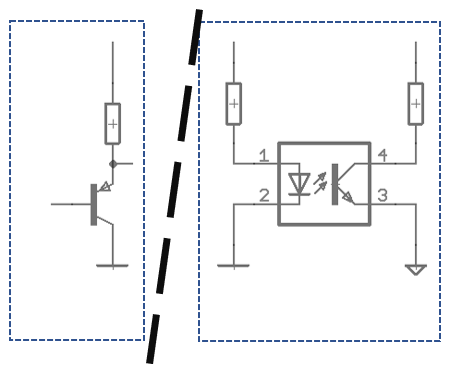

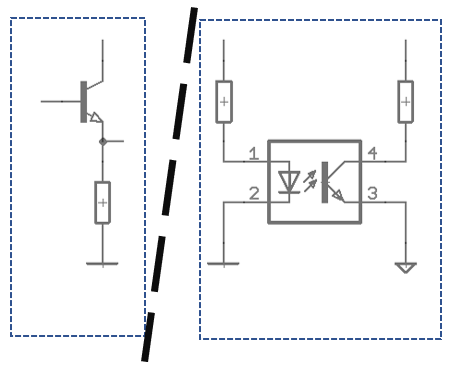

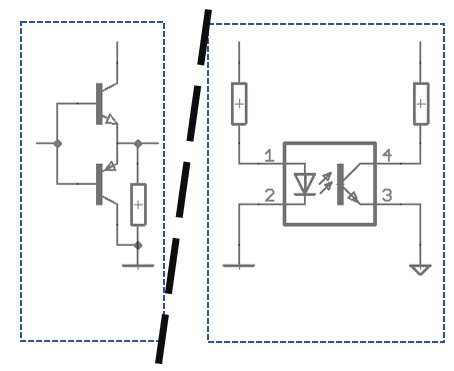

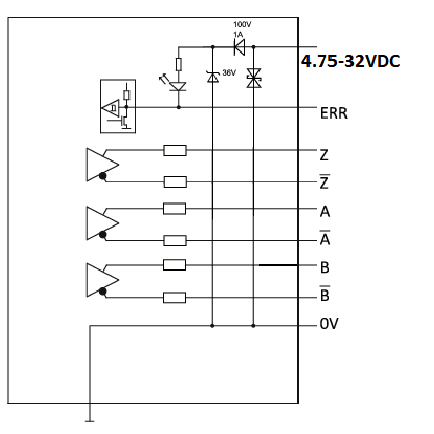

Les étages de sorties transistors ne sont plus que très rarement utilisés. Ils sont remplacés par des circuits intégrés spécifiques avec des protections contre les inversions de polarités ; les surtensions ; les courts-circuits ; les températures excessives et permettent des fréquences de sortie très élevées, de l’ordre du MHz.

Étages de sortie avec circuits imprimés :

Foire aux questions

Qu’est-ce qu’un rapport cyclique

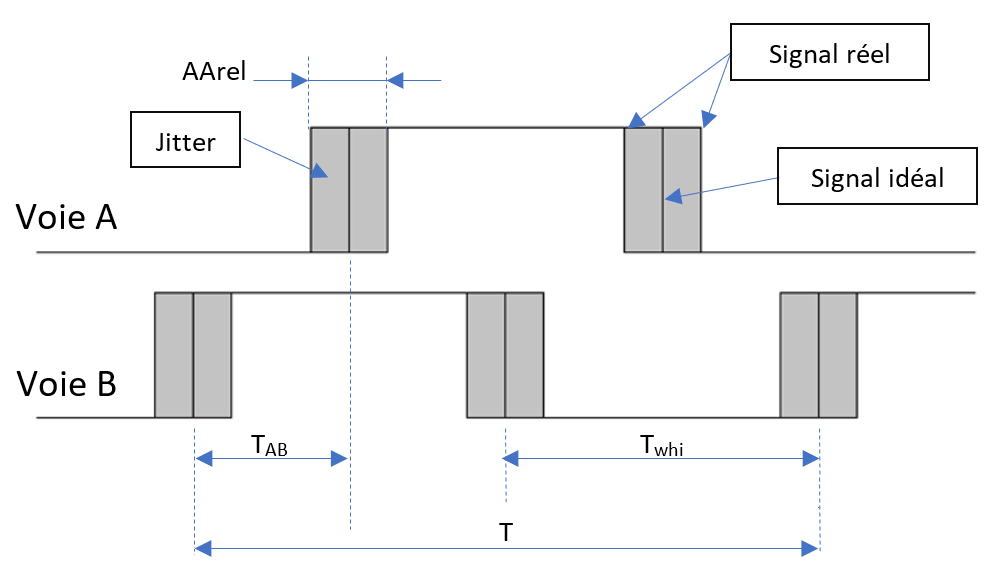

Sur le diagramme ci-dessous, le rapport cyclique correspond à T. le rapport cyclique s’exprime en % .

Si T = 100% alors T/2=50% et correspond à twhi sur le diagramme.

La tolérance maximum étant de +/- 10% soit twhi max=60% et twhi mini = 40%. Soit AArel =20%

Qu’est-ce qu’un déphasage ?

Le déphasage est la position de la voie A par rapport à la voie B. Ce qui correspond à la valeur TAB sur le diagramme ci-dessus. La valeur théorique de TAB est de 90° électriques. La tolérance de la valeur TAB est de 25%. Soit TAB max = 112.5° et TAB mini = 67.5°

Qu’est-ce que le jitter ?

En théorie, les voies A et B devraient avoir exactement le même rapport cyclique. En réalité, il y a un écart, appelé « jitter ». Le jitter provient de nombreux facteurs : type de codeur (qualité et placement du disque ou de l’aimant), de la vitesse de rotation, de la résolution du codeur, etc.

Capture d'écran d'un oscilloscope

Qu’est-ce qu’une fréquence de sortie ?

La fréquence de sortie d’un codeur incrémental correspond à la résolution multipliée par la vitesse de rotation de l’axe du codeur.

F=R*T/mn (F= la fréquence ; R= Résolution du codeur ; T/mn= rotation du codeur en tour par mn)

Exemple : pour un codeur de résolution de 5000 points par tour et qui tourne à une vitesse de 3000 T/mn

5000×3000 = 15 000 000 points par mn soit 15000000/60=250000 hz = 250 khz

Comment vérifier le bon état de fonctionnement d’un codeur ?

Il faut un minimum de matériel : tout le monde a dans sa trousse à outil de dépanneur au minimum un multimètre.

Une valeur très importante, c’est la consommation à vide du codeur et pour la plupart des codeurs de conception récente, cette consommation se situe entre 30 et 90mA.

Si le codeur incrémental consomme 0 mA, il y a de fortes chances que la diode de protection contre les inversions de polarités soit défectueuse mais avant cela il faut vérifier si la tension d’alimentation 5 à 32 volts DC est bien présente à l’entrée du codeur. Sur les machines-outils, les câbles d’alimentation des codeurs sont soumis à des vapeurs d’huiles et des lubrifiants qui sont souvent la cause d’un durcissement du câble. C’est cette rigidification du câble qui provoque la rupture de celui-ci et bien souvent à ras du connecteur.

Si le codeur devait consommer plusieurs ampères, il y a de forte chance qu’une TVS a amorcé et s’est mise en court-circuit. Dans ce cas je conseille de le renvoyer à l’usine pour expertise approfondie. Si une TVS s’est court-circuitée, il faut rechercher la cause sur le site.

Ce premier test effectué (5 à 32 Vdc OK, consommation à vide entre 30 et 90 mA OK) et toujours pas de signal de sortie, on conseille vivement de regarder directement à la sortie du codeur pour être sûr d’éliminer tous les problèmes qui pourraient être liés au câble de transmission entre codeur et automate.

Il faut vérifier les signaux de sorties.

Pour ce test on peut utiliser plusieurs types d’instruments : Le multimètre ; l’oscilloscope ou tout simplement une LED avec une résistance en série.