Liens rapides pour notre sélection de codeurs incrémentaux et absolus :

- Codeurs optiques incrémentaux

- Codeurs optiques absolus monotours

- Codeurs optiques absolus multitours

Qu'est-ce qu'un codeur absolu ?

Les codeurs absolus existent sous différentes variantes mais on distingue deux grandes familles

- Les codeurs absolus monotours

- Les codeurs absolus multitours

Généralités

Les codeurs absolus sont, comme les codeurs incrémentaux, des composants d’automatismes dont la fonction principale est de fournir un signal, ou plutôt un code absolu, à une unité centrale (calculateur, automate programmable etc.) afin de pouvoir positionner un axe angulaire ou linéaire.

Quelle est la différence entre un codeur incrémental et un codeur absolu ?

Sur le plan de l’interface mécanique, il n’y en pratiquement pas, à part les dimensions pour les codeurs absolu multitours (il faut dire qu’il y a quand même un nombre de composants supplémentaires pour compter le nombre de tours selon la technologie utilisée). Tous les fabricants actuels s’efforcent de développer des codeurs absolus avec les mêmes encombrements que les codeurs incrémentaux.

Sur le plan de l’interface électronique, tout change. Un codeur absolu génère un code sur x bits selon sa position angulaire et selon n tours pour les multitours.

La différence remarquable entre un codeur incrémental et un codeur absolu est dans la gestion du process de l’automatisme de la machine. Contrairement au codeur incrémental, le codeur absolu ne nécessite pas, lors de mise sous tension, d’un cycle de mise en référence des différents axes d’une machine. A la mise sous tension d’une machine équipée en codeurs absolus, celle-ci est immédiatement prête à produire quelle que soit la position mécanique des axes de celle-ci. Ce qui permet un gain de temps précieux au démarrage d’une unité de production.

Les codeurs absolus monotours

Comme leur nom l’indique ils ne fournissent l’information angulaire que sur 360° mécaniques

- En technologie magnétique

- En technologie optique (les plus courants)

- En technologie inductive

Quelle que soit la technologie utilisée, ils fournissent un code absolu qui sera traité par un automate ou un calculateur (unité de traitement).

Le codeur absolu est mécaniquement solidaire de l’axe d’entrainement (moteur ; axes de machines-outils ; capteurs à câble ; Robots etc.)

Les codes de sortie peuvent être en parallèle, en série, ou en Bus de terrain.

Le code parallèle

Le code GRAY également appelé Binaire réfléchi

C’est le code le plus courant en liaison parallèle parce qu’il à un avantage indéniable sur le code binaire et le BCD.

Dès la fin des années 1940, le physicien Frank Gray, employé dans le service R&D de BELL était confronté à un problème de fiabilité de codage. Le 17 03 1953, la société BELL TELEPHONE LABOR INC dépose le brevet US2632058A dont Frank Gray est désigné comme inventeur.

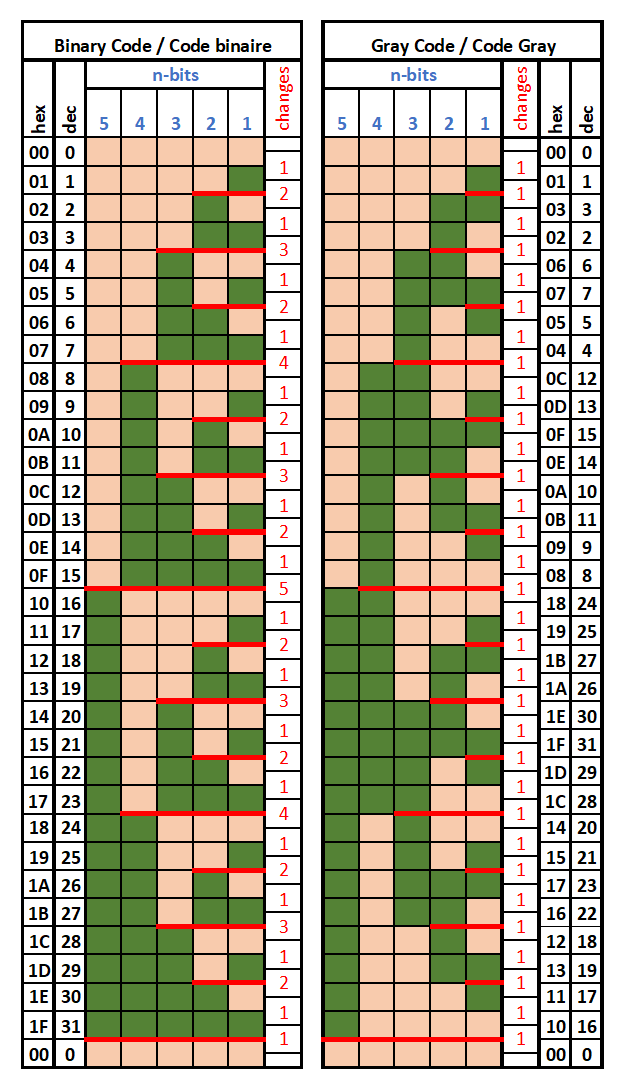

La particularité du code GRAY est que 1 seul bit change d’état quel que soit le nombre de bit délivré par le codeur, contrairement au code Binaire pur où lorsque le bit de poids fort change d’état, n bit de poids plus faibles changent également d’état.

(Voir tableau ci-dessous).

Le code Binaire

Sur le diagramme ci-dessus on voit clairement cet inconvénient. En passant de la valeur décimale 0 à la valeur 31 on constate que 5 bits changent d’état en même moment ce qui est un problème très important avec un codeur angulaire. Des vibrations de machines et du jitter plus ou moins important peuvent conduire à des erreurs de lecture très importantes. C’est la raison principale de l’abandon progressif du code Binaire en liaison parallèle dans la fabrication des codeurs angulaires absolus. Pour pallier ce défaut les codeurs absolus binaires étaient souvent proposés avec un signal complémentaire appelé LATCH et qui permettait du lire le code sans ambigüité.

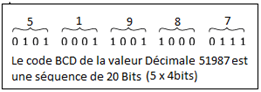

Le code BCD

C’est le code binaire codé en décimal.

Pendant les années 1960 – 1970, quelques fabricants de codeurs ont fabriqué des codeurs absolus avec un code de sortie en BCD. Ce code était très pratique et surtout utilisé avec les afficheurs de position avec tubes NIXIES sur les DIVISIONS (système de contrôle de position) comme par exemple dans les scieries.

Un exemple de code BCD ci-dessous :

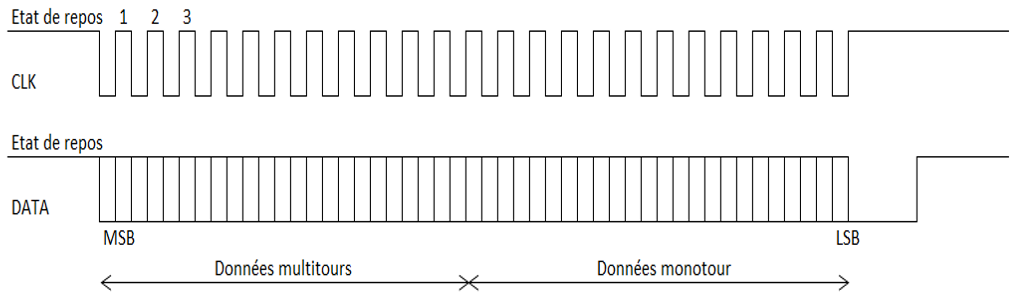

Le code série, ou plutôt liaison SSI (Synchronous Serial Interface)

Les codes en parallèle sont certes très rapides. Mais les longueurs de câbles entre le capteur et le système d’acquisition sont limités à une trentaine de mètres.

Mais la liaison SSI a un avantage indéniable de coût.

Quel que soit le nombre de bits à transmettre, un câble de 6 conducteurs (2 pour l’horloge ; 2 pour les datas et 2 pour l’alimentation) suffit alors que pour la liaison en parallèle, il faut 26 conducteurs (24 pour les datas et 2 pour l’alimentation).

Malheureusement la SSI ne permet aucun dialogue entre le codeur et l’automate. La transmission est unidirectionnelle càd uniquement dans le sens du codeur vers l’automate. Il n’est donc pas possible de surveiller le bon fonctionnement du codeur comme par exemple la température, la fréquence, les niveaux logiques des signaux, etc. Et c’est pour pallier à ces inconvénients que l’on a développé les BUS de terrain.

Ci-dessous exemple de trame SSI

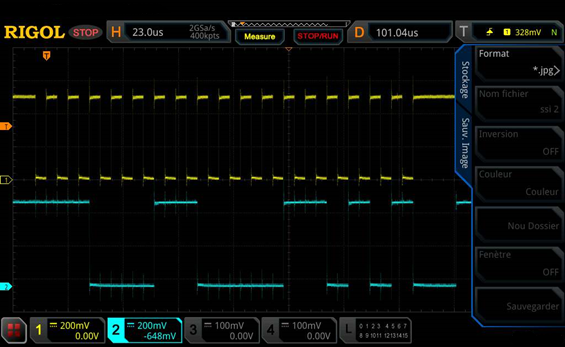

Ci-dessous exemple de trame SSI relevé sur oscilloscope :

Les bus de terrain

Généralités

Le bus est l’abréviation pour « Binary Unit System ». Ce système est utilisé au sein d’un réseau pour la transmission de données entre codeurs (capteurs) et actionneurs. Cet échange de données s’effectue via un chemin de transmission commun, mais les transmissions de données individuelles sont clairement séparées les unes des autres.

Les systèmes de bus de terrain créés dans les années 1980 sont aujourd’hui indispensables dans l’industrie. En tant que partie intégrante de machines et de systèmes complexes, ils sont principalement utilisés dans l’automatisation de la production. Mais le bus de terrain est également utilisé dans l’automatisation des bâtiments (domotique) ainsi que dans la technologie automobile.

À l’aide du bus de terrain en ligne et en série, des capteurs (codeurs ; détecteurs de proximité ; cellules photoélectriques, etc.) et des actionneurs (électrovannes ; relais ; contacteur moteur etc.) sont connectés à des contrôleurs logiques programmables (API) ou encore Automate Programmable Industriel et à des ordinateurs de contrôle et de traitement. Le bus de terrain prend donc en charge l’échange rapide de données entre les différents composants du système, même sur de grandes distances. Comme le bus de terrain ne communique que via un seul câble, l’effort de câblage a été considérablement réduit par rapport au câblage de capteurs et codeurs parallèle. Un bus de terrain fonctionne en mode dit maître-esclave. Alors que le maître est responsable du contrôle des processus, les stations esclaves traitent les sous-tâches individuelles.

Avantages du BUS de terrain

Efficacité : Grace à un câblage réduit (un seul câble), les délais de mise en route des installations et des machines sont raccourcis

Fiabilité : Augmentation de la fiabilité des communications entre capteurs et l’unité centrale grâce à un câblage réduit au minimum. Des liaisons courtes augmentent à la fois la disponibilité et la fiabilité des systèmes.

Immunité aux bruits électromagnétique (parasites) : en particulier avec les valeurs analogiques, les bus de terrain offrent une protection accrue contre le bruit électromagnétique.

Uniformité : Grâce aux protocoles de bus normalisés et à la technologie de connexion standardisée, les codeurs de différents fabricants peuvent être utilisés et interchangés plus facilement. Cela signifie que tous les composants individuels ne doivent pas nécessairement provenir du même fabricant et ça facilite également l’approvisionnement en cas de maintenance urgente dans une usine à l’arrêt à cause d’un codeur en panne.

Flexibilité : Même les extensions et les modifications de système ou de machines peuvent être effectuées rapidement et facilement avec les bus de terrain. De cette façon, les systèmes peuvent être adaptés de manière variable aux nouvelles exigences et réutilisés pour l’amélioration de la performance des machines et systèmes.

Inconvénients du BUS de terrain

Complexité : Un bus de terrain étant un système complexe, du personnel hautement qualifié est nécessaire pour la mise en route et la maintenance des installations.

Coût : Les composants d’automatismes individuels du bus de terrain sont beaucoup plus chers

Danger : en cas de panne du bus, le système de commande peut être coupé des capteurs, des codeurs et actionneurs. Pour éviter cela, des systèmes de bus redondants peuvent être installés si nécessaire.

Temps de réponse : plus long par rapport aux interfaces parallèles.

BUS de terrain les plus utilisés

Il existe actuellement une multitude de bus de terrain comme par exemple :

BISS Interface ; CANopen ; DeviceNet ; EtherCAT ; EtherNet ; Interbus; Modbus; Profibus ; Profinet sont les plus courant dans les codeurs absolus.

BiSS Interface : Développé et commercialisé par la Ste IC HAUS, c’est une interface spécialement bien adaptée pour la liaison et la communication entre codeurs ; capteurs et divers systèmes de traitement y compris les asservissements de vitesse. Il s’agit d’un protocole gratuit, compatible avec l’interface synchrone série SSI. Cette interface est la version avec des améliorations dans la vitesse et la longueur de ligne. En plus des capteurs de position, l’interface BiSS est également utilisée pour les commandes d’entraînements et les capteurs intelligents.

CANopen : CANopen (Controller Area Network développé par Bosch) est un protocole de communication utilisé pour les systèmes embarqués dans l’automatisation des processus. Il peut donc être utilisé pour la mise en réseau au sein d’appareils complexes. Cette norme comprend l’adressage, plusieurs petits protocoles de communication et une couche d’application, qui est définie par un périphérique. Les protocoles de communication prennent en charge la gestion du réseau, la surveillance des appareils et la communication entre les différents nœuds.

DeviceNet : est un système de réseau utilisé dans l’automatisation industrielle pour connecter différents appareils. La base est le bus CAN (Controller Area Network). DeviceNet est généralement utilisé pour les dispositifs de sécurité, dans l’échange d’informations et pour un nombre important d’entrée / sortie. Ce système de réseau est principalement utilisé aux États-Unis et en Asie. En Europe, cependant, le Profibus et CANopen ont prévalu.

EtherCAT : (Ethernet pour Control Automation Technology), est un système de bus de terrain basé sur Ethernet ouvert. L’objectif de ce développement était d’adapter Ethernet aux applications d’automatisation qui nécessitent des temps de cycle courts.

EtherNet : Mis sur le marché en 1980 et normalisé en 1985 comme IEEE 802.3. La norme comprend des spécifications pour plusieurs types de câbles et connecteurs ainsi que des protocoles de signal des modèles OSI.

Interbus : A été développé par Phoenix Contact et commercialisé depuis 1987.

C’est un système de transmission de données en série qui transfère des données entre différents systèmes, tels qu’ordinateurs et contrôleurs, et qui est connecté à des actionneurs et des codeurs ; capteurs, par exemple pour contrôler la température ou la position absolue d’un axe sur une machine.

Modbus : Mis sur le marché en 1979 par la Ste Gould-Modicon. Le protocole d’information garantit qu’un périphérique maître (il s’agit généralement d’un ordinateur) et un ou plusieurs esclaves capteurs, codeurs sont connectés les uns aux autres. Par exemple, divers appareils de mesure peuvent être contrôlés par un ordinateur ou des données peuvent y être retransférées.

Profibus : Process Field Bus Un système de bus de terrain qui a l’ambition de s’imposer dans l’automatisation doit être en mesure de proposer à un panel très large de participants de s’y connecter. Cette exigence est parfaitement satisfaite par le Profibus.

Les systèmes qui permettent la communication et l’échange de données entre les participants (composants d’automatisme) d’une topologie de réseau via un bus de terrain sont utilisés en particulier depuis les années 1990, car ils sont considérés comme peu coûteux et flexibles et sont hautement compatibles avec les appareils de n’importe quel fabricant (interchangeabilité). Afin de suivre un processus aussi complexe, l’utilisation de protocoles s’est avérée utile, car elle détermine dans un système à quel moment dans le temps quel participant reçoit ou envoie des datas. Un tel protocole existe bien sûr dans le système de bus de terrain PROFIBUS bien connu.

RS422 et RS485 : jusque dans les années 1980, les étages de sorties des codeurs incrémentaux étaient alors soit des PNP ou des NPN. C’étaient les UDN2980 fabriqué par Allegro, remplacés progressivement par les drivers pushpull L293 dans les années 1990. Au fur et à mesure de l’évolution des codeurs, les résolutions ont constamment augmenté ainsi que les vitesses de rotation ce qui déboucha sur des fréquences de sortie de plus en plus élevées (de quelques dizaines de KHz dans les années 1980 à plusieurs Mhz actuellement).

Les interfaces RS422 et RS485 ont été développées et mises au point pour la transmission de données série à haute vitesse sur de longues distances (jusqu’à 1200 mètres) et deviennent de plus en plus populaires dans le secteur industriel et notamment dans le transfert de données des codeurs.